“反射功率,是指微波功率中未被耦合到工艺中并返回到发生器的那部分功率。在微波工艺中,它是用于评估微波能量转移到材料中的效率的重要参数。本文将介绍反射功率值的含义,哪些参数会影响微波的反射以及如何最小化反射功率。

微波等离子体系统的优点之一是,与RF(射频)等离子体系统不同,反射功率不会造成任何直接损害,并可用于工艺优化。

微波(等离子)系统的说明

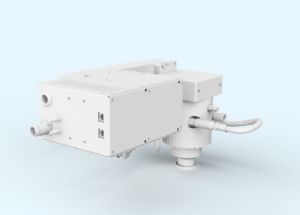

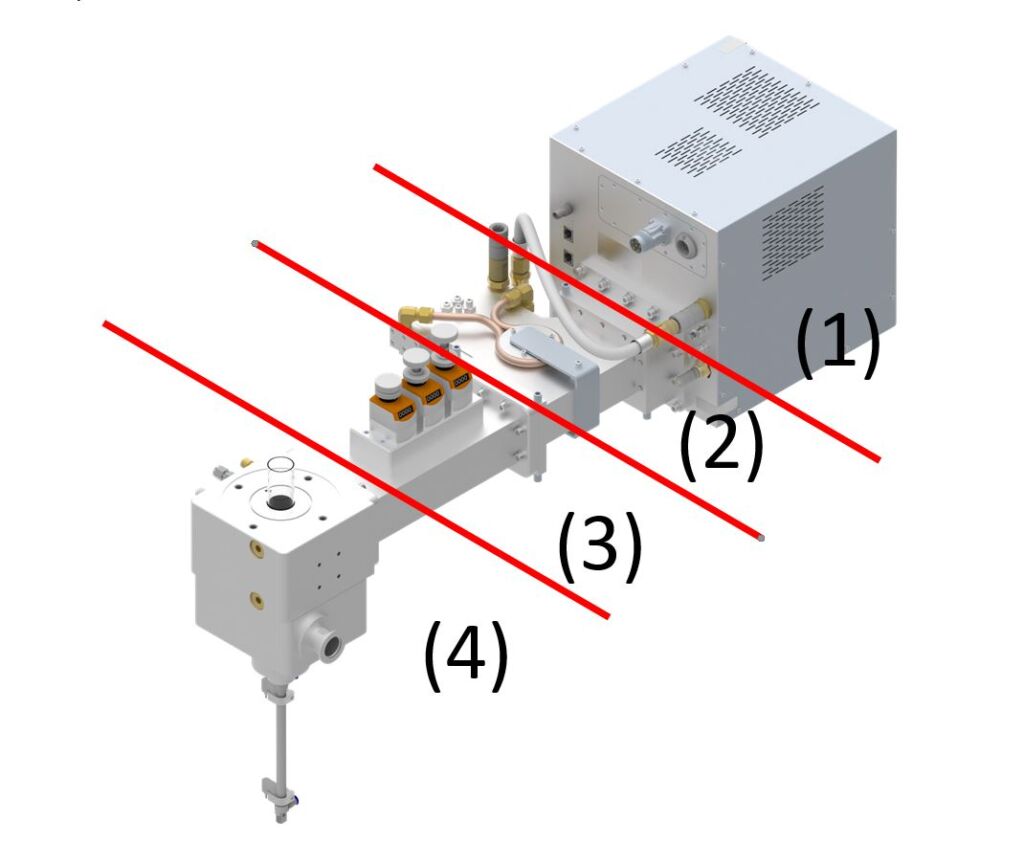

在下面的示例中,采用大气燃烧器模型来描述典型的微波等离子体系统。

- 由高压电源(通常是开关电源)驱动的微波发生器通过磁控管产生微波功率;在图1中,频率为2.45 GHz。

- 隔离器是一个两端口设备,允许微波功率通过微波发生器传输到负载,但如果反射功率发生,则不能返回到磁控管/发生器。它最常见的用途是保护磁控管免受反射功率可能产生的破坏性作用。在隔离器的入口处,反射功率(通常是由吸收微波能力差的负载产生)被转移到完美匹配的水负载并吸收,作为热量散发到循环水中。

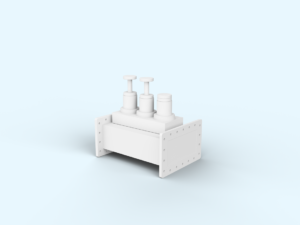

- 三销钉调谐器是一个可选组件,通过使磁控管的阻抗与负载(例如,等离子)的阻抗相匹配,从而为系统提供更宽的工艺窗。对于动态大的工艺,自动调谐器很有用。但是,如果工艺参数变化很小,即对于微波耦合是稳定的,则从工艺之初就可以永久匹配阻抗。在这种情况下,可以通过独立的、固定的调整元件进行匹配。

- 常压等离子源(APS)代表的负载

阻抗不匹配导致的反射功率

根本原因

当等离子系统的组件(即微波发生器和等离子源)匹配不正确时,总会产生反射功率。在微波工艺中,波导几何形状改变、传输线路几何形状(同轴导体,直波导等)改变会造成匹配不正确。工艺腔中介电负载的变化也会导致匹配不正确。因此,微波耦合可以因工艺的材料、蒸汽、等离子体起辉、温度、压力等变化而变化,则需要调节阻抗匹配以减小反射功率。这些变化越突然,用单个匹配元件补偿不匹配的难度就越大。

所有这些效应都可以通过阻抗匹配来解释,并可通过史密斯图可视化。可以为发生器和负载分配(取决于频率)复合阻抗,并通过一个复合匹配网络进行匹配。匹配网络由理想的无电阻电感和电容构成。在图1的情形中,就是调谐器的三个调谐销钉,可调节其在波导中的不同深度。

对微波工艺的意义

由于有隔离器作为保护元件,对于微波应用中的硬件,产生反射功率并不是什么主要问题:反射功率被隔离器的水负载吸收并转化为热量,即便反射功率达到微波发生器功率的100%。 反射功率通常是在隔离器上测量,因此,使用者能计算出负载吸收了多少功率。 通常,微波工艺应在反射功率的最小值下运行,以便使工艺效率最大化。

对RF(射频)工艺的意义

微波频率相比,RF等离子在较低的频率下工作(如13.56 MHz对于2.45 GHz),因此在RF等离子工艺中无法使用隔离器,这样一来反射功率就变得至关重要。 RF工艺腔中反射功率过高,会产生不希望的电弧从而损坏组件,最坏时反射功率会损坏发生器。

阻抗匹配

手动/自动

对于标准系统,可采用多种调整元件。 除上面提到的3销钉调谐器外,还可采用平板(iris)调谐器或E-H调谐器。调谐器可手动或自动操作,通过改变从发生器到负载的波传输行为,使反射功率最小,从而优化匹配。

固定调谐

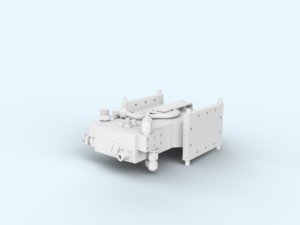

如果系统设计得很好,波的传输特性是能够预测的。 在这种情况下,传输通道的几何形状就可以是固定的,而不需要额外的调整,且不需要移动的元器件。

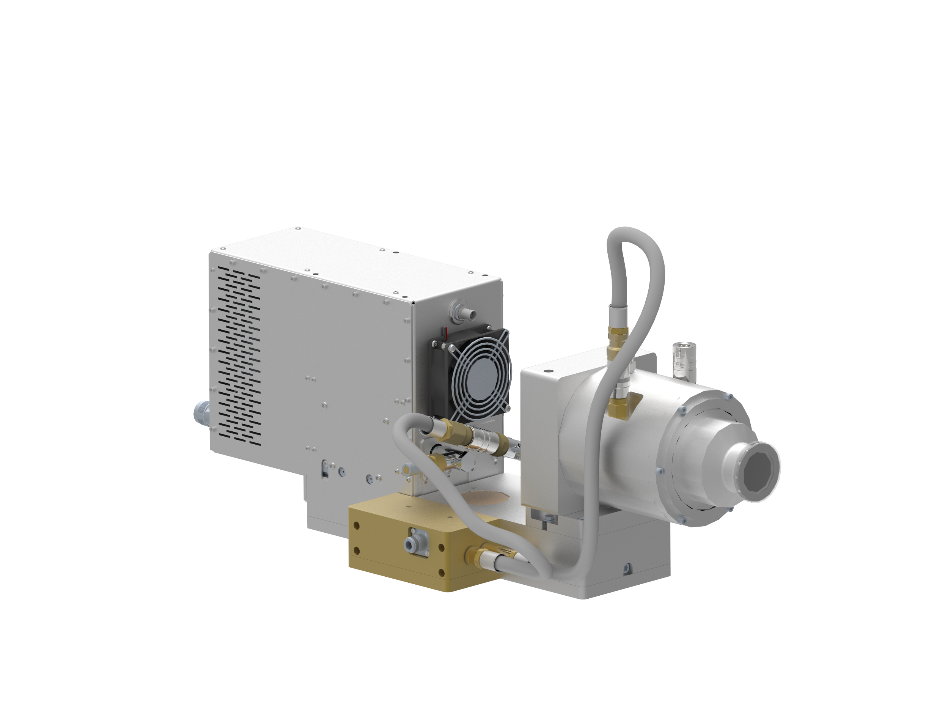

图2是这种系统的例子。特殊的组件顺序(磁控管,耦合器,环形器,到电源的传输,功率输出到等离子体)可以实现阻抗的完美匹配,从而保证了一个反射几乎为零的功率系统。

结论

反射功率是在所有等离子体工艺中都存在的工艺参数。 但与RF(射频)工艺相比,微波工艺中的反射功率,是相对不关键的参数。当然反射功率值应尽可能低,以优化工艺效率。

在射频工艺中,即便很小的反射也会导致不必要的放电(电弧),甚至损坏发生器。 而在微波系统中,反射功率仅仅是工艺效率的体现。 反射功率越低,该工艺可用功率越高。 在微波工艺中,反射功率被隔离器的水负载吸收,并作为热量被消除,并不会危及等离子体系统的任何部件。